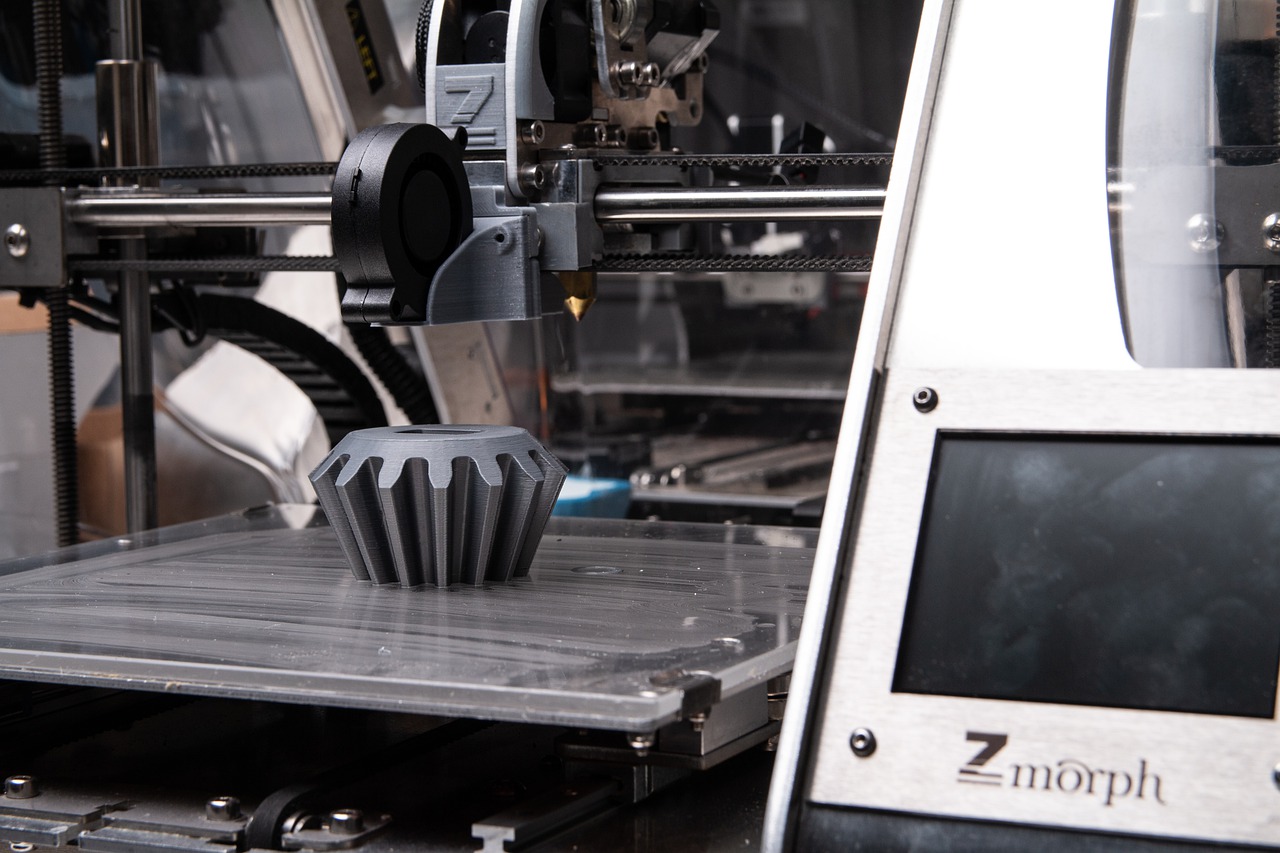

Manufatura Aditiva (MA) ou “Impressão 3D” refere-se ao conjunto de processos que produzem peças a partir da adição de material, geralmente camada sobre camada. Eles se diferem dos métodos tradicionais de fabricação, como por exemplo a usinagem, que consiste na retirada sucessiva de material de um bloco, sendo esses métodos chamados de processos de manufatura subtrativa. O mercado da manufatura aditiva tem crescido exponencialmente nos últimos anos e espera-se que seja quadruplicado até 2027[1].

[1]About Us/Smartech Markets Publishing. https://www.smartechanalysis.com/about-us/. Acessado em 05/06/2019.

Os processos de MA se destacam pois permitem a produção de peças com designs inovadores, impossíveis muitas vezes de serem fabricadas por processos convencionais, além de permitir também uma economia de matéria prima e a redução de custos de produção principalmente para pequenos lotes de peças com geometria complexa e customizadas. Diversos setores já estão empregando processos de MA, como os setores automotivo, aeroespacial, construção civil, biomateriais, indústria metalmecânica, entre outros.

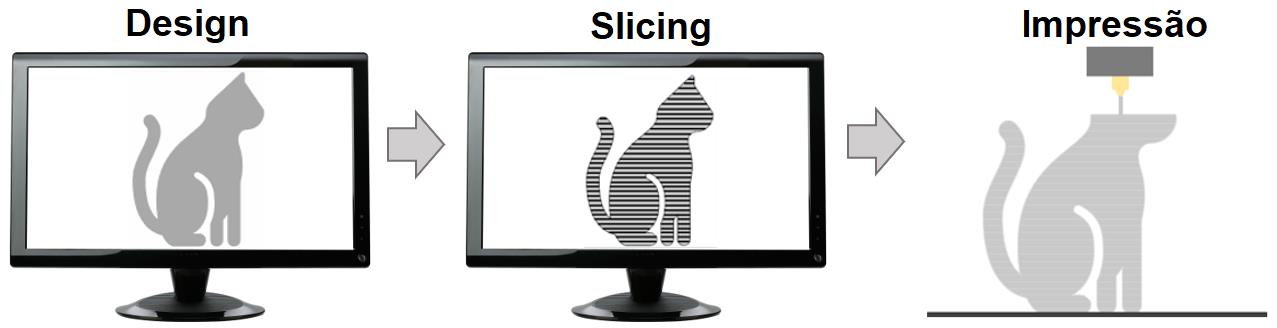

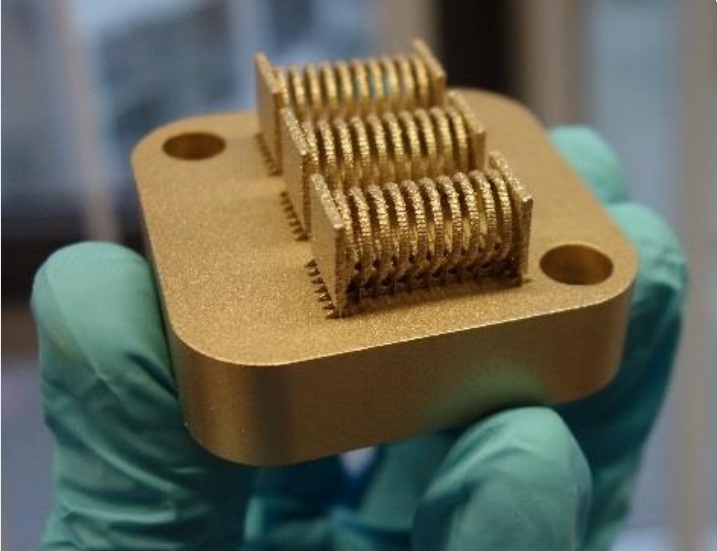

Para a fabricação de uma peça por manufatura aditiva é necessária a obtenção de um modelo em três dimensões da peça, criado por meio do desenho em um software CAD (Computer Aided Design, ou desenho auxiliado por computador), ou ainda por meio de escaneamento por laser. Essa informação é processada e transferida para o equipamento de manufatura aditiva, que executada a construção da peça camada por camada. No caso de metais, o processo mais utilizado é chamado de Fusão Seletiva por Laser (Selective Laser Melting, SLM®). Nesse processo, um feixe de laser funde seletivamente uma camada de pó seguindo o desenho CAD.

Após a retração do substrato, uma nova camada de pó é colocada e o processo se repete até que a peça seja fabricada. No caso de materiais poliméricos, o método mais utilizado é o Modelagem por Deposição do Fundido (FDMÒ). Nesse caso, utiliza-se um filamento polimérico que é aquecido até sua fusão/plastificação durante sua passagem por um bico metálico aquecido, sendo o material fundido depositado na sequência, formando as camadas.

Após a fabricação, a peça é retirada do equipamento e passa por etapas de pós-processamento, caso seja necessário. Peças cerâmicas podem ser fabricadas por vários métodos, o mais utilizado é o processo baseado na extrusão de suspensões cerâmicas. Nesse processo uma suspensão cerâmica é depositada formando as camadas. Quando a deposição é finalizada, o material é colocado em um forno, onde irá ocorrer a eliminação do solvente utilizado e a sinterização das partículas cerâmicas.

O controle da matéria prima utilizada no processo é de primordial importância para garantir o sucesso na fabricação de peças por manufatura aditiva. No processo de manufatura aditiva de metais, dois tipos de matéria prima são geralmente utilizadas: pó e arame. O pó deve possuir características bem definidas dependendo do processo utilizado.

Por exemplo, para o processo de SLM®, ele deve ter tamanho de partícula entre 15 e 45 mícrons, deve ter partículas esféricas com superfície lisa e com distribuição gaussiana de tamanho. Outro tipo de matéria prima metálica são arames, geralmente utilizados em um outro processo de MA de metais: o processo de Deposição por Energia Direta (Direct Energy Deposition, DED).

Os arames geralmente possuem diâmetro de 0.9 a 4 mm, tendo como principais vantagens em relação ao pó o menor custo e também o menor risco de problemas ambientais relacionados a inalação das partículas de pó. Porém para ser obtido o arame, o metal deve apresentar ductilidade considerável para redução de sua área da secção transversal durante a trefilação. As ligas metálicas mais utilizadas em manufatura aditiva são aço inoxidável 316L e ligas eutéticas Al-Si (por exemplo, AlSi10Mg).

As principais características do processo de MA de metais são a alta taxa de resfriamento associada, a qual dependente principalmente da velocidade de impressão e potência utilizada, e a ciclagem térmica durante a construção da peça, o que pode induzir mudanças na estrutura do material ao longo da peça. Além disso, uma alta anisotropia é geralmente observada na peça final, o que depende diretamente do material utilizado.

No caso da MA de materiais poliméricos e cerâmicos pelos processos de FDM® e baseado na extrusão de suspensões cerâmicas, respectivamente, o comportamento sob fluxo do polímero fundido e da suspensão cerâmica tem uma grande importância na estabilidade das camadas e na obtenção da peça. No caso da MA de materiais poliméricos processados pelo processo FDM® o comportamento sob fluxo do polímero fundido/ plastificado tem uma grande importância na estabilidade das camadas e na obtenção da peça.

É fundamental que o comportamento do polímero fundido, sob fluxo cisalhante e elongacional, seja conhecido para obter peças com as propriedades desejadas. Tanto a resolução quanto a precisão dimensional do produto impresso dependem fortemente das componentes elásticas e viscosas dos polímeros e ainda dos parâmetros de impressão. Os polímeros mais utilizados no processo de FDM® são acrilonitrila butadieno estireno (ABS); poli (ácido lático) (PLA); policarbonato (PC); polifenilsulfona (PPS); blendas de PC-ABS; PC-ISO (um grade médico de PC), poliamidas (PA), entre outros.

No caso da MA de cerâmicas, é fundamental que o comportamento da suspensão cerâmica, como a variação da viscosidade e densidade em função da temperatura e pressão, seja conhecido para obter peças com as propriedades desejadas. Existem vários óxidos ou não-óxidos que podem ser utilizados nos processos baseados na extrusão de suspensões.

Essas suspensões consistem de uma dispersão de partículas cerâmicas (tipicamente com fração menor que 30% volume) em água ou outro líquido orgânico, contendo diferentes aditivos estabilizadores da suspensão. As partículas possuem tamanho submicrométrico em uma estreita faixa, o que permite com que peças com estrutura complexa, alta densificação e elevada resistência mecânica sejam geralmente obtidas. Porém, uma grande contração de volume é geralmente observada após a sinterização devido à elevada quantidade de solvente utilizada.

http://industrialin.com/news/these-industries-are-future-additive-manufacturing

O CCDM presta serviços de caracterização das materiais primas e peças produzidas por MA seguindo normas ASTM e ISO, e também presta consultoria nas diversas etapas desses processos que incluem o desenvolvimento e caracterização da matéria prima e produto, desenvolvimento do processo e pós-processamento.

Entre em contato conosco para saber mais sobre Manufatura Aditiva e os serviços de caracterização das materiais primas que são realizados em nossos laboratórios.

Ótimo trabalho!

Após perder muito tempo na internet encontrei esse blog

que tinha o que tanto procurava.

Gostei muito.

Meu muito obrigado!!!

Boa tarde.

Sou aluno da Fatec Pindamonhangaba e estou no início de meu TG, por isto gostaria, se possível, de informações sobre a especificação da máquina de Manufatura Aditiva por DED da UFscar bem como a especificação do pó (tamanho, formato, etc..) utilizados neste processo, por gentileza.

Agradeço desde já,

Murcio Batista da Silva

Parabéns pelo site.

Desejo sucesso!!!

Gostaria de convida-los a acessar

https://sistcomsistemacomercial.com.br/

Sou a Ana De Oliveira, gostei muito do seu artigo tem muito conteúdo de valor, parabéns nota 10.